«Легкая работа» уловки современной промышленности

Как говорится, «единственное, что нельзя сломать в мире, это быстро», в романах о боевых искусствах, представленных Цзинь Юном, если вы хотите стать героем, вы должны практиковать легкое кунг-фу как неотъемлемую часть. когда вы находитесь на пути следования быстрее и сильнее.

▲ Фото из фильма "Кунг-фу"

Ведь герой в авторском писании обладает кунг-фу легкости, он легок, как ласточка, и на нем легко летать по карнизам и стенам, вверх по горам и по морям. И часто уровень легкости кунг-фу может просто отражать глубину кунг-фу.

▲ Картинка из фильма "Затаившийся дракон и крадущийся тигр"

Возвращаясь к реальному миру, который делает упор на логику и науку, во многих случаях для того, чтобы заниматься быстрее и сильнее, «легкая работа» является не только обязательным курсом, но и чем она легче, тем глубже может быть отражено достижение. .

В течение долгого времени аэрокосмическая промышленность была основной областью, ведущей разработку новых материалов и новых процессов, а создание легких высокоэффективных материалов также является источником энергии для ученых в разработке новых материалов. Уловка, позволяющая заставить людей бегать быстрее, заставить спортивные автомобили быстрее достигать максимальной скорости и заставить самолеты служить все дольше и дольше, естественно, неотделима от легких и высокопрочных материалов.

Благодаря непрерывным инновациям людей в области легких и высокопрочных материалов легкие и высокопрочные материалы также начали переходить из аэрокосмической области в гражданскую, а сопутствующие товары вошли в дома простых людей. Далее давайте рассмотрим три относительно распространенных легких высокоэнергетических материала.

Углеродное волокно: синоним легкости и высокой производительности

Я полагаю, что многие люди знают, что именно Эдисон зажег первый практический электрический свет для человечества. Но мало кто знает, что нить накала в самой ранней лампе накаливания была сделана из карбонизированной бамбуковой проволоки, которая считается самым ранним материалом из «углеродного волокна».

После многих усовершенствований Эдисон в 1880 году изготовил лампу накаливания из карбонизированного бамбука, которая могла работать 1200 часов. К началу 20 века карбонизированные нити были заменены вольфрамовыми нитями.

Поскольку карбонизированная бамбуковая нить больше не была идеальным материалом для изготовления нитей, а ее механические свойства были очень низкими, и в то время ее было трудно применить для индустриализации, этот самый ранний материал из углеродного волокна был оставлен в стороне и отложен.

Как говорится: «Я родился с материалом, который будет полезен.» Углеродное волокно, которым долгие годы не уделялось должного внимания, наконец-то было признано людьми за его ценность, и первыми его одобрили аэрокосмические ученые.

В контексте эпохи «космических гонок» 1950-х годов ученым срочно понадобился новый тип материала с высокой удельной прочностью, высоким удельным модулем и устойчивостью к высоким температурам для создания аэрокосмических аппаратов.

▲ Изображение из SpinLaunch

Каждый 1 кг снижения веса космического корабля может уменьшить нагрузку ракеты-носителя на 500 кг, а что увеличивает вероятность успеха космической миссии.

В результате база ВВС Райт-Паттерсон в Соединенных Штатах успешно испытала композитный материал из углеродного волокна с использованием вискозного волокна в качестве сырья и использовала его в качестве абляционного материала для ракетных сопел и носовых обтекателей. Углеродное волокно оправдало ожидания и показало очень хорошие результаты: оно может не только соответствовать высокой прочности и стойкости к высокотемпературной абляции, но и достигать цели облегчения космического корабля.

После многих лет разработки и итераций более 90% композитных материалов из углеродного волокна на рынке сегодня состоят из углеродных волокон на основе ПАН.

Его метод производства заключается в основном в использовании углеродсодержащих органических волокон (таких как нейлоновые нити, акриловые нити, вискоза и т. д.) в качестве сырья и объединении органических волокон с пластиковыми смолами для карбонизации с получением композитных материалов из углеродного волокна. Однако в производственном процессе предъявляются высокие требования к сырью, процессам и потреблению энергии, что также является причиной того, что себестоимость производства материалов из углеродного волокна остается высокой.

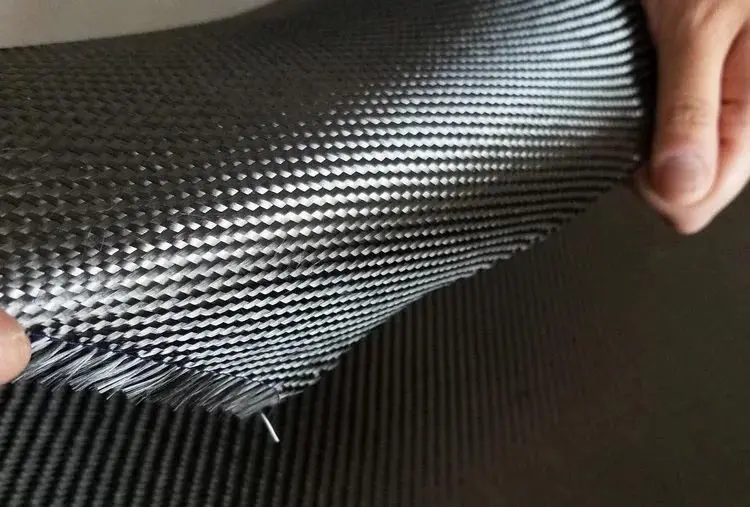

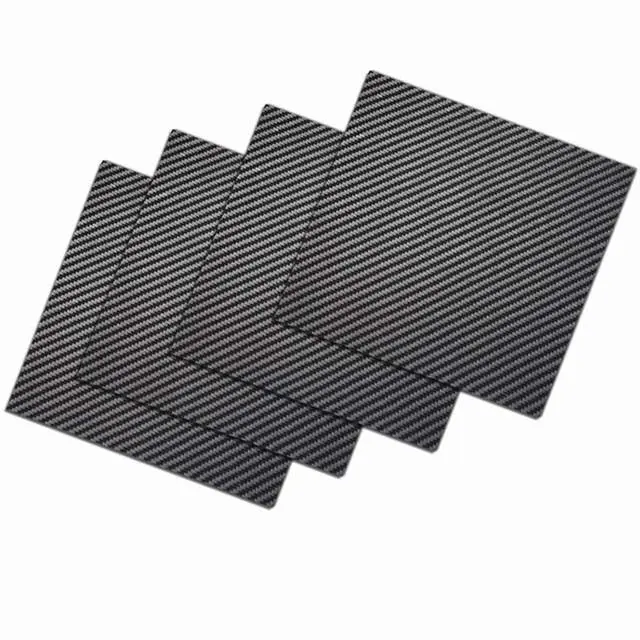

Композитные материалы из углеродного волокна обладают двумя характеристиками: высокой прочностью на растяжение и мягкими и обрабатываемыми волокнами.Как новый материал с превосходными механическими свойствами, он является важным стратегическим материалом для аэрокосмической и военной промышленности.

▲ Изображение взято с сайта China Military Network 81.cn.

Крылья истребителя пятого поколения J-20 изготовлены из композитных материалов на основе смолы из углеродного волокна. Диаметр углеродного волокна составляет всего 5 микрон, что эквивалентно одной десятой-одной двенадцатой части волоса, но его прочность в 4 раза больше, чем у алюминиевого сплава, более чем в два раза. Используя его для изготовления крыльев, можно легко добиться снижения веса более чем на 30% в обмен на более высокую маневренность и более длительный срок службы батареи.

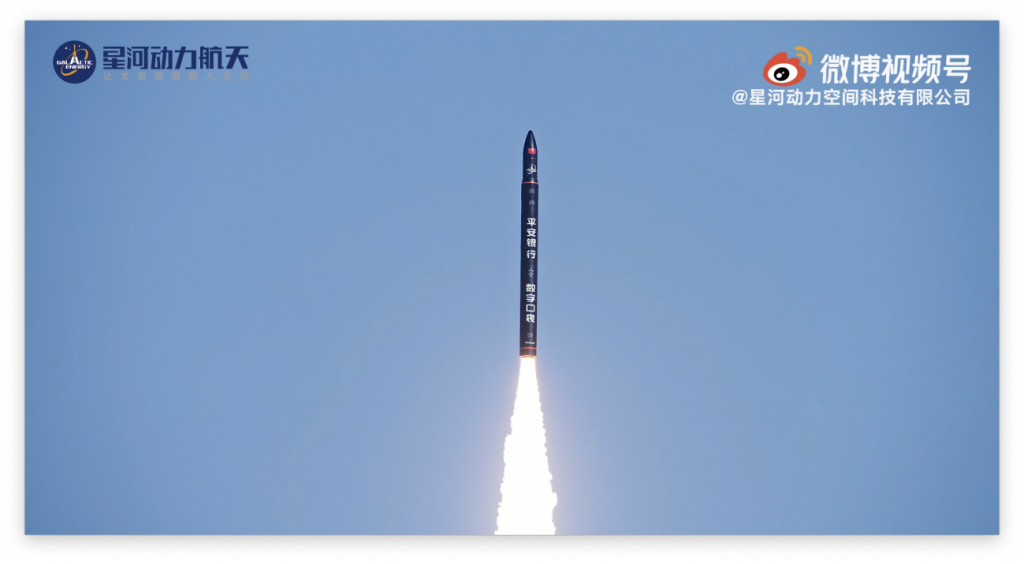

▲ Изображение от Xinghe Power Aerospace

В 12:13 7 декабря 2021 года ракета-носитель Церера-1 (Яо-2) была успешно запущена с космодрома Цзюцюань, успешно выведя пять коммерческих спутников на солнечно-синхронную орбиту высотой 500 км. Его уникальная оболочка черного цвета заменена с металлического материала на композитный материал из углеродного волокна, вся стрела ракеты уменьшена на 1310 кг, а грузоподъемность спутника увеличена в 100 раз.

По мере развития технологии материалы из углеродного волокна также начали появляться в продуктах потребительского класса.

В 2013 году компания BMW запустила в серийное производство полностью электрическую модель i3, салон которой целиком выполнен из сверхлегкого и высокопрочного углепластикового композитного материала Это первая серийно выпускаемая модель кузова из углеродного волокна.

По сравнению с другими широко используемыми металлическими материалами, прочность материала из углеродного волокна, разработанного BMW, в 10 раз выше, чем у обычных стальных материалов. Структура интегрированного салона из углеродного волокна делает салон i3 более жестким и в то же время легко позволяет i3 получить дизайн дверей side-by-side.

С другой стороны, вес углеродного волокна углепластика составляет половину веса стали того же объема.Легкий вес кузова хорошо компенсирует вес аккумулятора и двигателя, встроенных в шасси.Уменьшение веса автомобиля также означает увеличение срока службы аккумуляторной батареи автомобиля.

Хотя весь кузов BMW i3 в белом цвете изготовлен из композитных материалов из углеродного волокна, это редко, но в зависимости от характеристик легкости, материалы из углеродного волокна все еще часто появляются на автомобилях с высокими характеристиками и суперспортивными автомобилями.Можно оптимизировать воздуховод. Со временем углеродное волокно постепенно стало синонимом легкости и высокой производительности.

Стоит отметить, что из-за сложности процесса и высокой стоимости использование материалов из настоящего углеродного волокна является дорогостоящим продуктом с высоким позиционированием. В повседневной жизни поверхность многих предметов, хотя и выглядит как классический узор плетения из углеволокна, может быть просто наклейкой с узором из углеволокна.

Арамидное волокно: так называемое «универсальное» волокно.

По сравнению с углеродным волокном, легкий материал, более распространенный в нашей повседневной жизни, на самом деле является арамидным волокном. Просто внешний вид плетения арамидного волокна очень похож на плетение текстуры углеродного волокна, поэтому люди часто их путают.

Арамидное волокно входит в тройку основных мировых высокотехнологичных волокон (углеродное волокно, арамидное волокно, высокопрочное высокомодульное полиэтиленовое волокно), его прочность в 5-6 раз выше, чем у высококачественной стали, модуль в 2-3 раза что из стали или стекловолокна, и его ударная вязкость в два раза больше, чем у стали, но только 1/5 веса стали. Он обладает превосходными свойствами, такими как высокая прочность, хорошая ударная вязкость, малый вес, стойкость к высоким и низким температурам, коррозионная стойкость, износостойкость и т. д., поэтому его также называют «универсальным волокном».

▲ Стефани Кволек и кевларовое волокно

Как наиболее известный тип арамидного волокна, арамид 1414 под названием «кевлар» был изобретен польско-американской женщиной-химиком Стефани Кволек (Stephanie Kwolek) во время работы в компании DuPont.

Ее команда хотела создать новое легкое и прочное волокно для шин, но в процессе случайно синтезировала уникальный легкий молочный раствор. Это решение может сделать волокно сверхвысокой прочностью и жесткостью, что привело к рождению изделий из кевларового волокна.

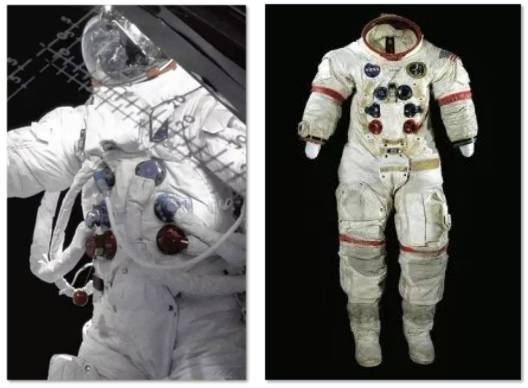

▲ Слева — скафандр Рассела Швейкарта, когда он доставил «Аполлон-9» на Луну, а справа — скафандр Алана Шепарда, когда он выводил из кабины «Аполлон-14» A7-L. Все сделано из материалов DuPont. .

Арамидные волокна вскоре стали использоваться в аэрокосмической области. Скафандр «Аполлона» для посадки на Луну имеет в общей сложности 21 слой ткани.В ограничительном слое скафандра используется продукт DuPont из арамидного волокна Кевлар Кевлар, обеспечивающий скафандру высокую прочность и гибкость.

Арамидные волокна с износостойкостью, коррозионной стойкостью и огнестойкостью постепенно стали одним из основных материалов для таких продуктов, как пуленепробиваемые жилеты, аэрокосмические самолеты, электромеханические, строительные, высококачественные автомобили и спортивные товары.

Как представитель «высокотехнологичных» новых материалов, арамидное волокно считается в мире важной вехой в развитии материаловедения и всегда считалось очень важным материалом для национальной обороны и военного дела. За последние несколько десятилетий с момента своего появления арамидное волокно прошло процесс перехода от военно-стратегических материалов к гражданским материалам. В условиях постоянного снижения производственных затрат арамидные волокна часто используются в производстве бытовой электроники.

Например, наши широко используемые смартфоны являются важным продуктом применения арамидного волокна.

Чтобы добиться лучшего ощущения, производители мобильных телефонов никогда не прекращали исследовать материалы и структурные процессы. Так на протяжении многих лет в мобильных телефонах использовались поликарбонат, стекло, металл, бревна, нейлон и другие материалы.

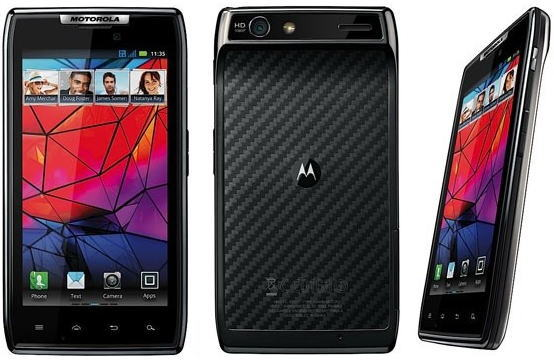

Но что я не могу забыть, так это тонкий слой материала из арамидного волокна на задней панели Motorola RAZR (XT910).

Слой арамидного волокна толщиной всего 0,3 мм не только делает RAZR 7,1 мм ультратонким и прочным, но и обеспечивает уникальную износостойкость и превосходное касание.

К сожалению, ограниченное такими факторами, как стоимость, качество изготовления и сигнал, все меньше и меньше серийно выпускаемых моделей, в которых арамидное волокно используется непосредственно в качестве основного материала для задней панели телефона.

Но, к счастью, если вы никогда не забудете, отголоски останутся. PITAKA, новый высокотехнологичный потребительский бренд со штаб-квартирой в Шэньчжэне, Китай, который многие производители тонеров считают «кевларовым потолком», начал использовать арамидное волокно для изготовления чехлов для мобильных телефонов в 2015 году, а затем шаг за шагом использовал материал из арамидного волокна. Производить больше таких продуктов, как чехлы для iPad, чехлы для телефонов Galaxy, чехлы для часов Apple, док-станции для зарядки, блоки питания и многое другое. Представляется, что он представляет собой полный набор экологических продуктов, изготовленных из арамидного волокна в качестве основного материала.

Что редкость, так это то, что, расширяя применение материалов из арамидного волокна, PITAKA также постоянно исследует новые технологии материалов, чтобы предоставить пользователям более персонализированный выбор.

В эпоху серии iPhone 13 в 2021 году компания PITAKA впервые применила свой культовый «процесс плавающего плетения» из арамидного волокна. Цвет и текстура традиционного ткачества из арамидного волокна относительно однородны, и обычно на одном и том же куске ткани присутствует только один цвет или текстура, например, наиболее распространенная черная и серая саржа.

Компания PITAKA впервые объединила традиционную китайскую технологию ткачества и высокотехнологичные материалы из арамидного волокна.Путем регулировки чередующейся последовательности радиального и уточных плетений из арамидных волокон разных основных цветов можно комбинировать два или более разных метода плетения в одном плетении. ткацкий станок отображается на одном и том же куске ткани из арамидного волокна, так что ткань может создавать два или более различных узора плетения, трехмерных композиций и многоцветных эффектов на одной и той же поверхности.

На практике защитная оболочка с технологией плавающего плетения реализует тисненые цветные линии на черно-серой поверхности оболочки, что не только обеспечивает визуальное улучшение, но и благодаря прикосновению кончиков пальцев пользователь даже может почувствовать легкую волнистость. волокон, уникальное вогнуто-выпуклое ощущение. Это также тонкое и трехмерное ощущение, которое трудно имитировать с помощью обычных печатных рисунков.

В дополнение к инновациям в технике ткачества, PITAKA также представила арамидное волокно 600D с более высокой стоимостью и более тонкими и тонкими волокнами. По сравнению с предыдущим стилем 1500D, более тонкое и тонкое арамидное волокно 600D имеет более высокую стоимость сырья и сложность обработки, а в обмен на более тонкий и тонкий пользовательский интерфейс. Ультратонкий, толщиной всего 0,95 мм и легким весом 17,3 г. Проще говоря, ношение ракушки также легкое и более деликатное.

Являясь полимерным материалом, арамидное волокно обладает высокой прочностью и малым весом, что позволяет защитить мобильный телефон от царапин без значительного увеличения толщины и веса мобильного телефона и блокировки сигналов. С этой точки зрения арамидное волокно действительно является идеальным материалом для изготовления тонких и легких чехлов для мобильных телефонов. Понятно, что, как ведущий бренд в отрасли, PITAKA осуществила переработку и повторное использование материалов путем разработки новых экологически чистых смол, что открыло более широкие перспективы для устойчивого применения этого материала.

Титановый сплав: Apple больше выбирает Ultra

Открытие титана началось в 1791 году, и он был назван в честь титанов в греческой мифологии. Слово «титан» теперь не только означает «титан», но также часто появляется как прилагательное «неразрушимый», а также расширяется до референтного значения более высокого уровня.

Например, Ford будет использовать Titanium в качестве идентификатора топовой модели, а Nvidia всегда привыкла использовать Ti в качестве суффикса высокопроизводительной версии модели видеокарты.

В 1948 г. фирма «Дюпон» США использовала магниевый метод для производства губчатого титана в тоннах — это положило начало промышленному производству губчатого титана, т. е. титана.

Металлический титан представляет собой легкий и твердый металл, который широко используется в атомной промышленности, химической нефтехимии, аэрокосмической промышленности, спортивных товарах, стоматологии и медицине из-за его высокой удельной прочности, хорошей коррозионной стойкости и высокой термостойкости. Материалы из титанового сплава также были выбраны как лучшие материалы для замены или восстановления поврежденных твердых тканей (структурные биомедицинские применения).

По сравнению с двумя композитными материалами из углеродного волокна и арамидного волокна титановый сплав является основным металлическим материалом для изготовления космических кораблей, поэтому астронавты часто называют его «космическим металлом».

Благодаря своим многочисленным преимуществам титановый металл также стал отдавать предпочтение традиционным производителям часов, потому что титановое золото не только значительно снижает вес корпуса, но и обеспечивает текстуру внешнего вида и его нелегко носить.

▲ Изображение из MKBHD

У Apple также есть слабость к титану: до того, как Apple Watch представили титан, физическая карта Apple для бизнеса кредитных карт Apple Card, запущенного в 2019 году, была титановой картой.

В 2020 году Apple подготовила версию титанового корпуса Edition для Apple Watch Series 6. Этот материал и высококачественная версия, естественно, будут унаследованы преемником серии Apple Watch Series 7.

В дополнение к вышеупомянутой более высокой твердости, меньшему весу и лучшей коррозионной стойкости Apple больше всего предпочитает титан из-за его лучшей биосовместимости.

Команда Apple Watch однажды поделилась историей разработки с Ай Фанер:

Когда Apple Watch производили пробную версию из нержавеющей стали, Apple раздавала продукцию некоторым сотрудникам для примерки. Но Apple вскоре обнаружила, что у значительного числа сотрудников после их примерки развилась аллергия. После исследования Apple обнаружила, что это на самом деле было вызвано никелевым элементом в нержавеющей стали. Затем Apple пришлось подкорректировать соотношение каждого металлического элемента в корпусе из нержавеющей стали.

Хотя после перенастройки вероятность аллергии была очень низкой, но все же есть некоторые пользователи с более чувствительной кожей, которые будут «приобретены».

Титановый корпус с лучшей биосовместимостью более приятен для кожи пользователя и с меньшей вероятностью вызывает чувствительность.

В этом году Apple не только обновила Apple Watch Series 8, но и подготовила Apple Watch Ultra профессионального уровня для любителей экстрима на открытом воздухе. Часы Ultra, которые также оснащены титановым корпусом, естественным образом приобретают характеристики защиты от падений и долговечности.

По словам коллеги, который активно использовал Apple Watch Ultra в течение четырех дней и трех ночей в походах по ничейной земле, даже несмотря на то, что он случайно упал на грязной дороге в первый день похода и разбудил датчик падения часов. Края корпуса часов также были покрыты слоем грязи. После короткого ополаскивания в воде в отверстиях по бокам часов не осталось грязи, и часы по-прежнему выглядели совершенно новыми от экрана до боковых сторон.

С другой стороны, также недавно сообщалось, что Apple будет использовать титановый сплав в качестве металлического каркаса в серии iPhone 15. Использование титана позволит iPhone быть легче, чем нержавеющая сталь, используемая в текущих моделях Pro, а также повысит долговечность iPhone и его устойчивость к царапинам.

Теперь у Apple Watch Ultra титановый корпус. Согласно стратегии позиционирования продукта Apple и слухам, корпус из титанового сплава также может стать преимуществом серии «Ультра».

Быстрое развитие науки и техники способствовало постоянным инновациям в материалах, а новые материалы и технологические процессы часто приносят инновации и прорывы.

В истории развития материаловедения за последнее столетие каждое поколение углубляло исследования и приложения, основанные на знаниях предшественников. Поскольку понимание человечеством материаловедения продолжает углубляться, потенциал приложений, улучшающих человеческую жизнь, практически безграничен.

Можно предвидеть, что существующие легкие и высокопрочные материалы будут продолжать развиваться, и по мере развития технологии эти легкие и высокопрочные материалы также будут охватывать все больше и больше потребительских товаров и войдут в тысячи домашних хозяйств.

#Добро пожаловать, обратите внимание на официальный публичный аккаунт Айфанер в WeChat: Айфанер (идентификатор WeChat: ifanr), более интересный контент будет представлен вам как можно скорее.

Ай Фанер | Оригинальная ссылка · Просмотреть комментарии · Sina Weibo