Tesla открыла новые технологические прорывы, недорогие модели больше не мечта

Ранее в этом году, перед лицом частого снижения цен Tesla, Маск однажды сказал:

Крупномасштабный спрос ограничен доступностью, и если цены слишком высоки, спрос перестает существовать.

Маск хочет продавать недорогие автомобили, что заставило многих потребителей обратить внимание на «Теслу за 190 000 долларов».

Однако самая низкая цена в истории Tesla Model 3 достигла лишь 229 900, что еще на 20 000 юаней от отметки в 200 000, не говоря уже о приставке «Xiti».

После фейслифтинга предпродажная цена обновленной Модели 3 достигла 259 900 юаней. стоит просто подумать об этом. .

Но Маск никогда не переставал думать о создании более дешевых моделей и дальнейшем увеличении продаж.

На собрании акционеров в мае этого года Tesla уже продемонстрировала публике свою «платформу следующего поколения» и эскиз новой компактной модели. цель – 10 000 автомобилей.

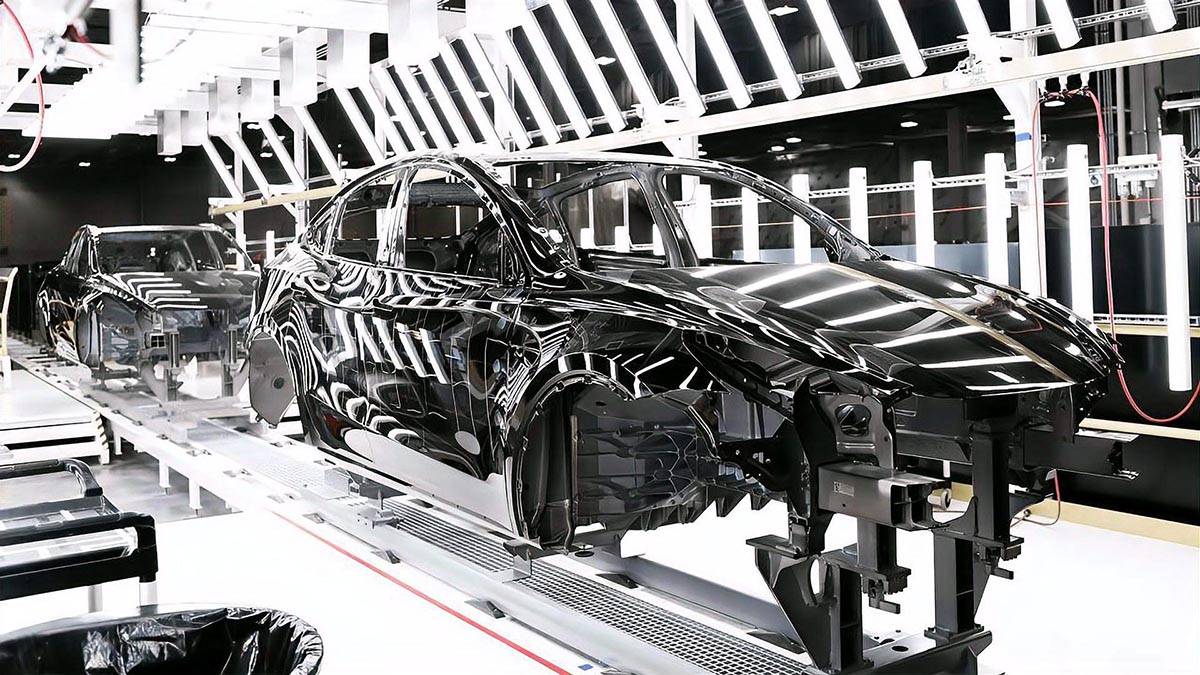

Это также означает, что приближается новый раунд контроля затрат и модернизации технологий на заводе Tesla.

Время – деньги, эффективность – жизнь

В модели Y Тесла использовал машину для литья под давлением, чтобы превратить заднюю часть кузова, для которой изначально требовалось 70 деталей, в единую огромную цельную деталь, отлитую под давлением.

«Занятость» машины для литья под давлением может сделать около 300 роботов на производственной линии коллективно «безработными».

Это также дает модели Y множество преимуществ. Уменьшение количества деталей делает корпус более устойчивым и прочным, вес легче, а шумоизоляция также может быть улучшена.

▲Серый и белый цвета представляют собой интегрированные детали, отлитые под давлением.

Потребительская сторона получила обратную связь: цена дешевле и безопаснее.

Но для дешевого автомобиля, который хочет Маск, цельной литой задней части кузова может быть недостаточно.

По словам инсайдеров, Tesla совершила новый прорыв в области интегрированного литья под давлением. Компания сможет в дальнейшем перейти от литья под давлением задней части кузова к интегральному литью под давлением, включая переднюю и заднюю часть кузова и раму аккумулятора. Корпус будет отлит под давлением как единое целое .

В каком-то смысле это больше похоже на то, как Тесла использует машину для литья под давлением, чтобы выпрессовать ванну.

Если эта литая деталь будет установлена, нижняя часть кузова автомобиля, которая изначально состояла из более чем 400 деталей, будет интегрирована без сложной сборки. Логично, что Маск «оптимизирует» несколько роботов.

Кроме того, человек, знакомый с вопросом, также сказал, что новый прорыв в интегрированном литье под давлением также позволяет Tesla воспользоваться этой возможностью в разработке новых автомобилей.

Разработка новых автомобилей по традиционной модели зачастую занимает от 3 до 4 лет, но при поддержке новых технологий время разработки сократится до менее чем 2 лет . Другими словами, разворота корабля, потерпевшего крушение, больше не будет.

По слухам, Tesla оценивает практическую осуществимость технологии и примет решение в этом месяце.

Кроме того, Tesla также планирует провести модульную модернизацию сборки автомобиля на «платформе нового поколения».Вся сборка автомобиля будет преобразована от первоначальной поэтапной установки рамы к сборке разных модулей по отдельности, а затем объединению в один. , тем самым еще больше повышая эффективность. Благодаря комплексному литью под давлением количество деталей, необходимых для автомобиля, будет значительно уменьшено, а процесс станет более компактным и простым, и все это можно суммировать в одном предложении:

Время – деньги, эффективность – это жизнь.

Выиграют ли потребители от снижения затрат и повышения эффективности?

Сокращение затрат и повышение эффективности означает более высокую прибыль на автомобиль, и автомобильные компании с нормой прибыли предпочтут снизить отпускные цены, чтобы сохранить высокую конкурентоспособность. Это простая бизнес-логика, и, вообще говоря, от нее могут выиграть как предприятия, так и потребители.

Но это не совсем так в случае цельного литья под давлением.

При покупке автомобиля цельное литье под давлением имеет только преимущества: оно делает кузов автомобиля более безопасным, делает автомобиль более доступным, а также отражает ощущение технологии в устах продавцов.

Но для потребителей, которые мало что знают о характеристиках цельного литья под давлением, они будут удивлены ценой при покупке автомобиля, а также счетом за ремонт после столкновения:

Почему легкое прикосновение стоит так дорого?

▲В соцсетях обсуждается дорогой ремонт Tesla

Да, проблема, вызванная крупномасштабным литьем под давлением цельных изделий, представляет собой серьезный спад в экономике обслуживания.

На моделях, которые не имеют огромных отдельных компонентов, небольшие неровности обычно требуют только замены сопутствующих деталей, как, например, Корабль Тесея.Ремонт все еще можно использовать, но на автомобилях, использующих цельные детали, отлитые под давлением, дела обстоят иначе. .

Если вы случайно попали в место расположения цельного литого компонента (на модели Y сильнее всего поражаются арка заднего колеса и боковые части заднего бампера), то велика вероятность, что вы столкнетесь с порезом компонента. и высокие затраты на ремонт, да и просто автомобиль, купленный не так давно, помечается как «аварийный автомобиль», и даже остаточная стоимость б/у сильно пострадает.

▲"Моя новая машина!"

В оценке индекса безопасности автомобилей в страховании Китая (C-IASI), опубликованной China Insurance Research and Development, модель Y получила высшую оценку «отлично» во всех тестах на безопасность, за исключением проекта «Удароустойчивость и экономика технического обслуживания». присвоена самая низкая оценка «плохо».

Основная тема: Я могу помочь вам спасти вашу жизнь, но вам все равно придется заплатить цену.

Другая сторона снижения стоимости комплексного литья под давлением – это перенос скрытых затрат: в случае столкновения пострадает кошелек автовладельца.

Это можно рассматривать как одностороннюю ставку между автовладельцами: если столкновения нет, низкая цена, вызванная снижением затрат, заставит автовладельца улыбнуться; если столкновение произойдет, ему придется нести дорогостоящий ремонт. стоит с грустным лицом.

На данный момент оптимальным решением проблемы высоких затрат на ремонт, вызванной цельным литьем под давлением, по-прежнему является «не попасть в цель».

Но в будущем, если Tesla и дальше расширит технологию цельного литья под давлением, весь автомобиль будет состоять из «нескольких крупных деталей», и эта проблема станет более заметной: небольшая неровность может повлиять на весь автомобиль.

Однако, под влиянием рынка, я считаю, что даже Tesla будет трудно игнорировать влияние этих огромных скрытых затрат на потребителей – если все понимают потенциальный риск «однажды удара, разрушающего весь автомобиль», этот автомобиль будет Как его продать?

На самом деле, Tesla не единственная, кто использует большие отдельные компоненты.

Спортивный автомобиль McLaren, вышедший с арены Формулы-1, гордится своей монококовой кабиной, изготовленной из углеродного волокна. Она такая же, как и цельные детали, отлитые под давлением. Легкий вес и безопасность – преимущества монококовой кабины, и ее трудно ремонт.Это недостаток.

Но McLaren может сказать, что наши клиенты не испытывают недостатка в деньгах, а в скоростном спорткаре нет ничего важнее безопасности.

Автомобильные компании, производящие обычные гражданские автомобили, очевидно, не имеют смелости утверждать это.

Однако, несмотря на очевидные преимущества в стоимости, эффективности и безопасности, комплексное литье под давлением становится «общей тенденцией».

После того, как Tesla совершила прорыв в технологии интегрированного литья под давлением, Toyota немедленно представила свою собственную технологию литья под давлением, интегрированную в кузов. Цель Toyota столь же ясна: сократить производственные процессы и затраты, тем самым увеличив прибыль, особенно в сфере электромобилей, которая в настоящее время находится в трясине.

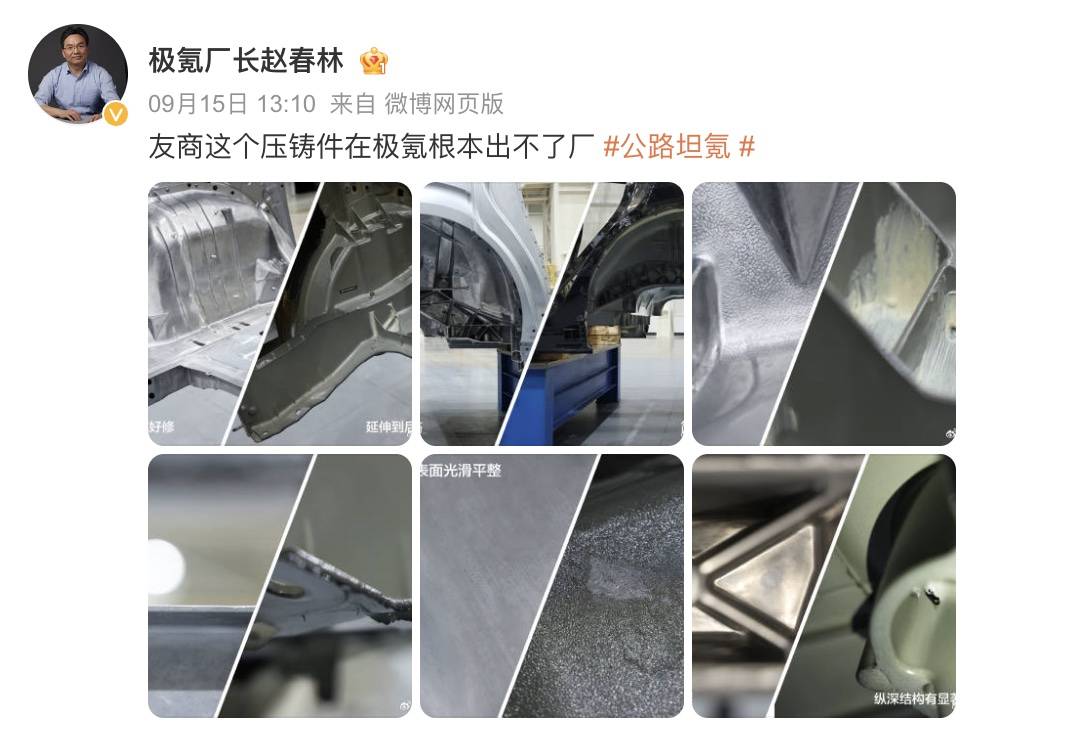

Еще одна компания, которая в последнее время занимается литьем под давлением цельных изделий, — это Jikrypton.

В Jikrypton 009 для изготовления задних частей кузова используется цельное литье под давлением, а в Jikrypton 001 FR – первая в мире «конструкция-стрекоза» с цельной литьем под давлением средней части.

Вице-президент Jikrypton Чжао Чуньлинь недавно опубликовал сообщение в блоге, в котором упоминается, что «детали Tesla, отлитые под давлением от моего друга, не могут покинуть завод Jikrypton». , более «легкий в выращивании».

Но несмотря ни на что, преимущества и недостатки комплексного литья под давлением по-прежнему очевидны. Для автомобильных компаний, пока существует технология и используется литье под давлением цельных деталей, на самом деле нет причин не использовать ее.

В конце концов, снижение себестоимости и отпускной цены одинаково привлекательно как для автомобильных компаний, так и для потребителей. позитивный цикл.

Потребителям, очевидно, легче воспринимать снижение отпускной цены, чем потенциальный риск аварийного ремонта.

И если, к сожалению, произойдет крупная авария, безопасность, обеспечиваемая цельным литьем под давлением, очевидно, стоит больше, чем затраты на техническое обслуживание.

# Добро пожаловать на официальную общедоступную учетную запись WeChat Aifaner: Aifaner (идентификатор WeChat: ifanr). Более интересный контент будет предоставлен вам как можно скорее.

Ай Фанер | Исходная ссылка · Посмотреть комментарии · Sina Weibo